アサダメッシュが推奨する

スクリーン印刷の基本-A(ASADA)標準

- スクリーン印刷

- 技術情報-01

高品質なスクリーン印刷を実践するためには、メッシュ材料の選択から印刷条件の設定まで全てを適正化する必要があります。

アサダメッシュは、金属メッシュを使用したスクリーン印刷を多くの人に実践していただく為に、弊社独自のA(ASADA)標準を提案します。

スクリーンメッシュの選択方法について

強 度

金属メッシュは量産で使用することを前提に、できるだけ強度が高いものを選択してください。メッシュの強度は版離れや印刷寸法精度、版寿命などに大きな影響を与えるため、最も重要な項目になります。特に高メッシュになるほど強度は低下しますので、ファインライン印刷では注意が必要です。寸法精度の要求が厳しい場合、または高粘度ペーストで版離れが困難な場合には、特に強度が高いHS-Dメッシュ(超高強度メッシュ)を使用してください。

開口率

開口率の大きさにより印刷時のインクの吐出性が左右されます。開口率が高すぎるとインク吐出過多の不具合を引き起こし、印刷解像性が悪化します。アサダメッシュは、ファインラインの印刷には開口率40%を推奨しています。

メッシュ厚

メッシュ厚は版解像性や印刷膜厚に影響を与えます。金属メッシュの厚みは、カレンダー(圧延)加工により、薄く、均一にすることができます。規格表以外の厚みも対応可能です。

メッシュ数

版開口幅がスクリーンのメッシュピッチ(25.4mm÷メッシュ数)の2倍以上の場合、最も安定して印刷できます。インクの印刷性能が高い場合は、メッシュピッチの1.5倍でも良好に印刷可能です。インクの粘弾性をさらに最適化できれば、ピッチの0.8倍までの印刷が可能です。

| タイプ | メッシュ (本) |

線 径 (µm) |

紗張り | 開口率 (%) |

メッシュ厚(µm) | ピッチ (µm) |

|

|---|---|---|---|---|---|---|---|

| ノーマル | カレンダー | ||||||

| BS | 325 | 28 | 直張り | 41% | 60 | 55/40 | 78 |

| MS | 400 | 23 | 直/PSコンビ | 41% | 55 | 40/26 | 64 |

| MS | 500 | 19 | PSコンビ | 39% | 41 | 36/20 | 51 |

| MS | 640 | 15 | PSコンビ | 39% | 35 | 21/17 | 40 |

| HS-D | 360 | 25 | SSコンビ | 42% | 59 | 41/29 | 71 |

| HS-D | 500 | 19 | SSコンビ | 39% | 45 | 25 | 41 |

| HS-D | 650 | 14 | SSコンビ | 41% | 34 | 23/17 | 39 |

スクリーン製版について

バイアス角度

標準は、22.5度です。メッシュピッチと印刷パターンが同期し、モアレが出る場合には30度または35度としてください。バイアス角度は、メッシュのタテ線方向を基準としています。 印刷時のスキージ方向は、タテ線の方向に合わせてください。

紗張り

メッシュを直接スクリーン枠に張る「直張り」と外周を弾力性のあるメッシュで繋いだ「コンビ張り」があります。

高メッシュ品は、メッシュ材料の使用効率が高いコンビ張りが標準です。 コンビ張りは、先に外紗(外周メッシュ)を枠に貼り、その後内紗(印刷用メッシュ)を中央部に貼りつける「先張りコンビ法」と、予め外紗と内紗を繋いだメッシュ(コンビシート)を紗張りする「ダイレクトコンビ法」があります。アサダメッシュは、寸法精度が高い「ダイレクトコンビ法」を標準としています。

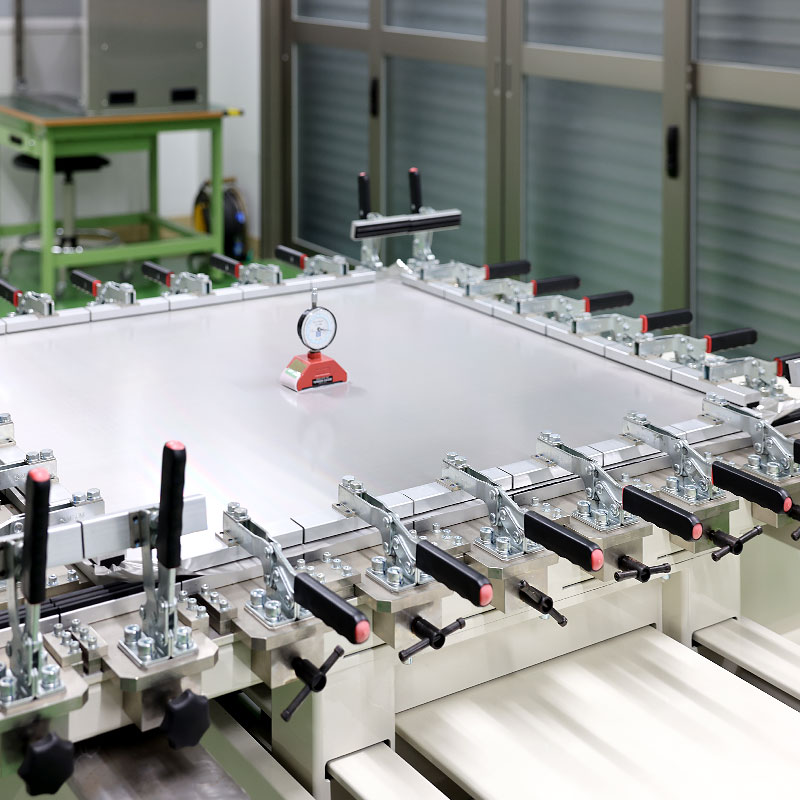

テンション

十分に強度が高いスクリーン枠を選択し、メッシュを均一に紗張りしてください。

印刷エリアとコンビシートサイズ

スクリーン印刷が可能なパターンエリアは、スクリーン枠内寸の50%以内です。コンビシートの内紗サイズの大きさは、枠内寸の約75%です。

乳 剤

乳剤は耐溶剤性と解像性が高いものを選択し、乳剤厚20µm以下の場合は「フラット加工」を施してください。(ポリイミドや酸性インクには、専用乳剤を使用してください。) 低粘度インクの印刷でにじみを防止したい場合は、「撥液性」のある乳剤が有効です。

印刷条件の設定について

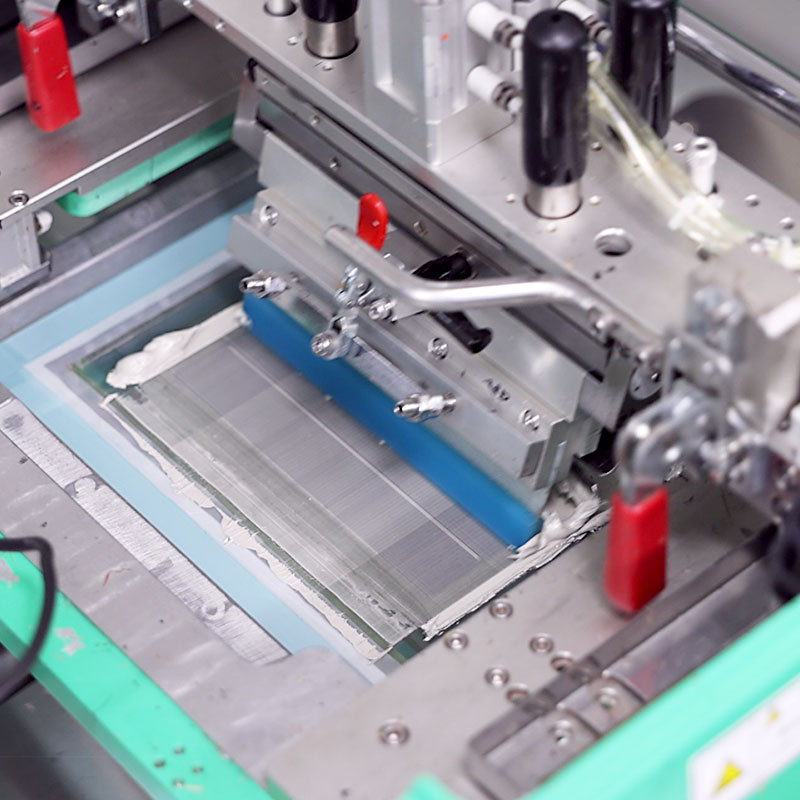

スキージ

スキージは耐溶剤性、耐摩耗性の高いウレタンゴムの硬度80度の平スキージが標準です。※1(形状9×50mm)機械研磨後、水ペーパー1000番でエッジの面取りをし、50µm程度の丸みを付けて下さい。面取りはエッジが欠けを防ぎ、スキージムラを低減します。アタック角度を55度以下にする必要がある場合は、斜め両面研磨スキージ(硬度80度)を使用してください。※2

※1. ミノグループ社製 ミノプレーン®硬度80度または相当品

※2. ミノグループ社製 WSカットスキージ®または相当品

スクレッパー

スクレッパ―は印刷中、スクリーン版上のインクを戻し、メッシュの乾きを防ぎ、印刷均一性を高める重要な働きをします。高粘度インクでは、スクリーンメッシュ面よりも0.5〜1.5mm程度押し込んで使用してください。

印刷パラメータ

印刷パラメータはクリアランス、スキージ印圧、スキージ角度、スキージ速度の4つです。

クリアランス

標準クリアランスは、スクリーン枠の内寸の1/300です。

| テンション(PROTEC社製) | クリアランス | |||

|---|---|---|---|---|

| STG75B | STG80A | 320(内寸280)mm角 | 550(内寸470)mm角 | 1000(内寸900)mm角 |

| 0.95mm | 0.23mm | 0.9mm | 1.6mm | 3.0mm |

スキージ印圧

スキージ長さ1cmあたり400〜500グラム以上の十分な印圧を加えてください。 例)スキージの長さが50cmの場合、20〜25キログラム以上 スキージ印圧が低すぎると、印刷膜厚の均一性が損なわれます。 高粘弾性インク印刷の場合、スクリーン版上のインクの掻き取りの為にも十分な印圧が必要です。

スキージ角度

スキージ角度は「充てん力」に大きく影響を与えます。スキージ角度を小さくすると「充てん力」は大きくなります。通常の印刷では70度前後、高粘弾性インクでは60〜40度、穴埋め印刷では30〜20度に設定します。

スキージ速度

スキージ速度を遅くすると「充てん力」が大きくなります。「充てん力」が過剰になるとにじみが発生しやすくなります。速すぎると、「充てん力」が過小となり、かすれ易くなります。インクの粘度と版離れの状態を見ながら調整します。

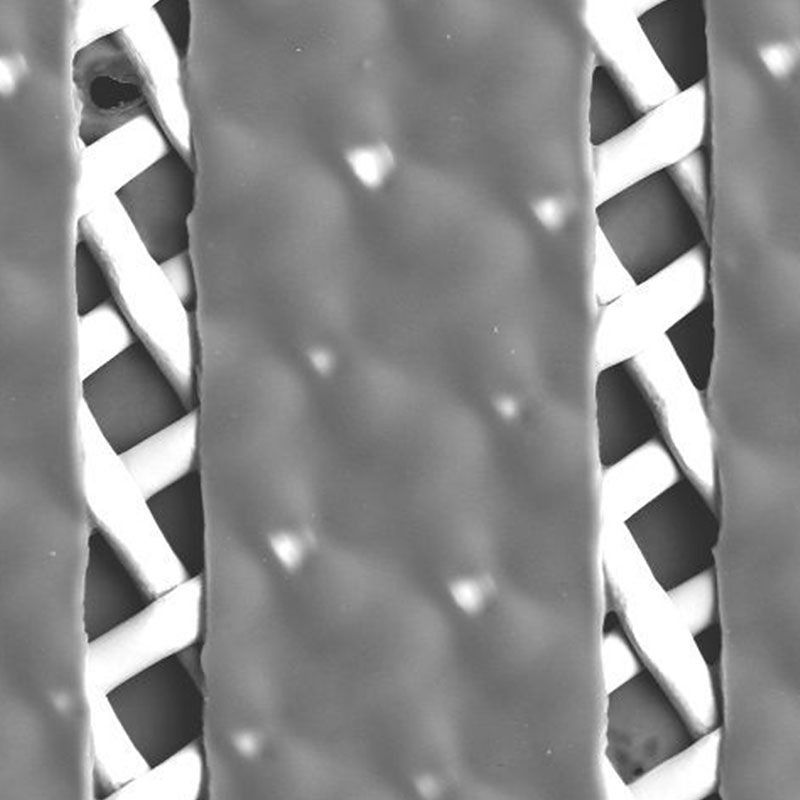

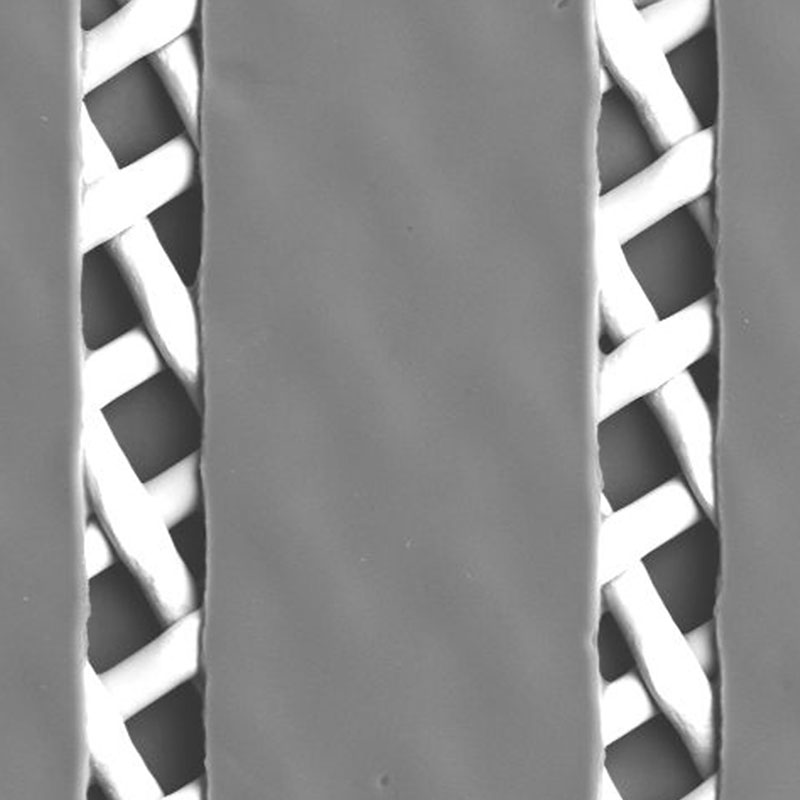

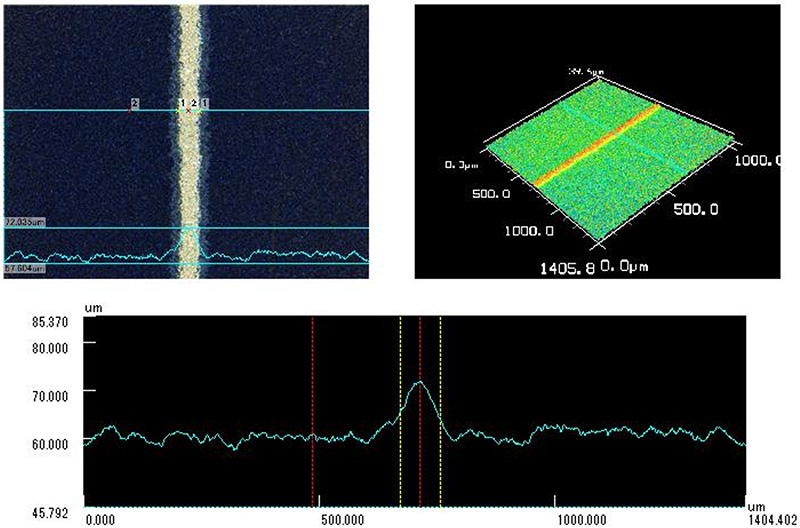

印刷品質確認

最初にスクレッパ―での版上のインクコート状態、スキージに追随する「版離れ」、そしてインクが掻きとられたスクリーンメッシュの表面の均一性を確認してください。 印刷物は、印刷直後の乾燥前の状態を実体顕微鏡やCCDカメラで確認してください。印刷されたインクがリング照明を反射して、高さ方向の均一性が認識しやすくなります。 2回目以降の印刷結果を確認し、良好であれば20回連続印刷後も印刷形状が変わらないか確認してください。

版洗浄

スクリーン版の乳剤面にダメージを与えないように、大量の遅乾性の溶剤で、スキージ面から微細な開口部を洗い流すように洗浄してください。スクリーン版と洗浄の手順が適正なら30µmラインのスクリーン版でも問題なく洗浄できます。

スクリーン版洗浄不足は印刷断線不具合を引き起す原因になります。

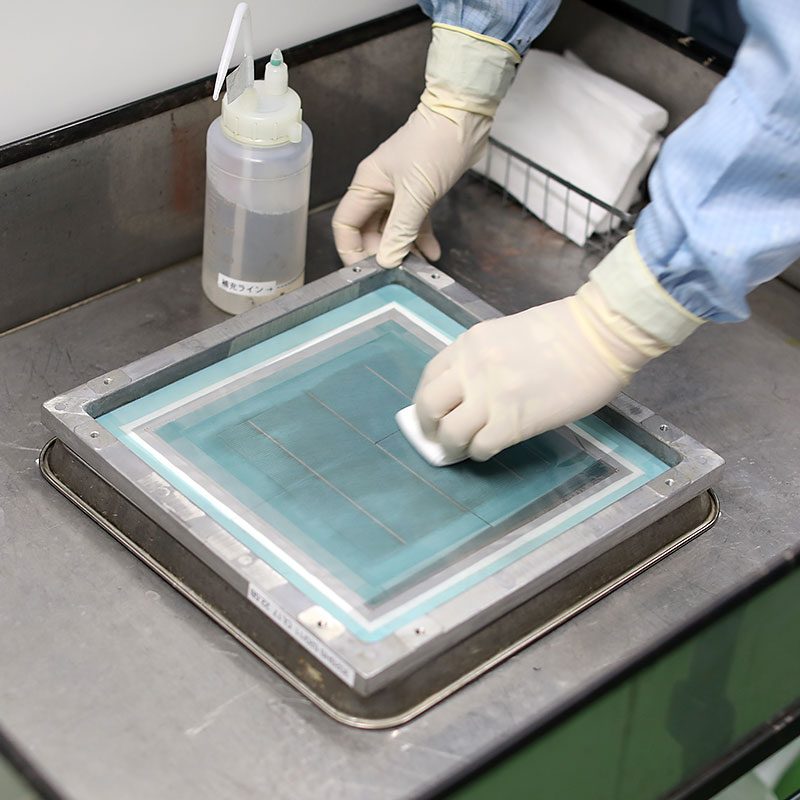

下記に、基本的なスクリーン版洗浄の手順を紹介致します。

スクリーン版洗浄の手順

-

印刷機上でペーストを回収

スクリーン版上のスキージ面に残ったペーストを、短くカットしたスキージで掻き取り、回収します。

-

洗浄剤とウエスの選定

ペーストを溶解し、スクリーン版接着部分、乳剤部分が侵されない遅乾性のエチレングリコール系の水溶性洗浄剤を選定します。使用するウエスは柔らかく吸水性がよく、出来るだけ繊維くずが出ないものを選定します。

推奨洗浄剤:東邦化学工業(株)製 トーホークリーンRX-850 -

洗浄剤の塗布

ステンレスパッドに洗浄剤を十分浸したウエスを敷きます。スクリーン版を乳剤面を下にしてその上に置き、スキージ面に洗浄剤を多めに塗布します。スクリーン版に残ったペーストを拭き取るのではなく、乳剤開口部などに残ったペーストを洗い流す様に作業を行ないます。

-

スクリーン版洗浄

パターン外のペーストをウエスで除去し、その後パターン部のペーストを内側から外側へ丁寧にウエスで除去します。ウエスを交換するごとに、十分に洗浄剤を塗布し、乳剤開口部に残ったペーストが乾燥しない様注意します。乳剤開口部に残った、落ちにくいペーストは、上からウエスで軽く叩き、除去します。

-

洗浄剤を流す

スキージ面のペーストを十分除去した後、乳剤面を1〜2回程度洗浄剤を浸したウエスで乳剤面を傷つけない様、軽く拭き取ります。最後にスキージ面の洗浄剤を流し、仕上げます。製版サイズが大きい場合、製版洗浄用流し台に製版を立て掛け、上記の手順で行います。

-

洗浄確認

洗浄が終わったスクリーン版は、顕微鏡カメラなどで乳剤開口部にペーストが残っていない事を十分確認します。

-

仕上げ

市水を塗装用の粒の細かいハンドスプレーガンなどでスキージ面より噴きつけ、洗浄剤を十分に洗い流します。その後、エアーガンで外側の枠から順に中心部分へとエアーを吹き付け、十分に水切りを行ないます。

推奨ハンドスプレーガン:アネスト岩田(株)製 W-71 -

乾燥

十分水切りした版を摂氏40度に設定した乾燥機に1時間程度入れ、乾燥させます。次回使用時には、スクリーン版に水分が残っていない事を十分確認してから使用してください。

インクの選択

スクリーン印刷用インクは、弾性特性を有することが必須です。弾性特性があるインクは、せん断の力を与えると時間とともに粘度が低下する時間依存性がある特徴を示します。

また、インクの流動性である粘度を測定するためには、正しくせん断速度を測定できる粘度計であるE型粘度計を使用してください。

スクリーン印刷では、400Pa.S(5rpm)までの高粘度インクの印刷が可能です。

高精細印刷では、印刷後の形状保持性が高い高粘弾性インクを使用してください。